摘要:增白型中/高密度纤维板具有表面细腻、颜色白净,适用性广,视觉效果良好,生产过程能耗低、污水少、干燥负荷小等特点,是一种深受客户喜爱的新型板材。本文对增白型中/高密度纤维板的制造工艺流程进行分析介绍,以供纤维板厂家和相关行业参考。

我国中/高密度纤维板同质化严重,市场竞争激烈,高附加值高质量的中/高密度纤维板占比较小。随着化工原料价格攀升,中/高密度纤维板企业利润空间不断压缩,加快了业界洗牌。中/高密度纤维板生产企业要想在洗牌中脱颖而出,就要在生产工艺方面进行挖潜创新,制造出更多的高附加值板材产品。

作者简介:闻文,江苏阜宁人,曾长期任职于大亚人造板、美林堡木业、绿洲森工、佰世达木业,人造板生产和筹建经验丰富,在《中国人造板》杂志发表多篇技术论文,拥有镂铣板等职务发明专利。现就职于湖北红翼农林科技发展有限公司,任常务副总经理。

增白型中/高密度纤维板具有表面细腻、颜色白净,适用性广,视觉效果良好,生产过程能耗低、污水少、干燥负荷小等特点,是一种深受客户喜爱的新型板材。本文对增白型中/高密度纤维板的制造工艺流程进行分析介绍,以供纤维板厂家和相关行业参考。

1 增白型中/高密度纤维板产品介绍

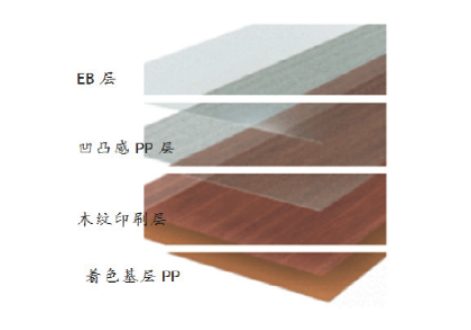

在外观质量方面,与普通纤维板相比,增白型中/高密度纤维板产品颜色更洁白,表面更光洁。

在产品质量方面,增白型中/高密度纤维板可以同剥皮水洗板相媲美,板内杂质少,纯净度高,压贴时鼓包和干花的几率小。镂铣开槽时减轻了刀具磨损程度,开槽后槽口白皙无异物,视觉效果好。

在成本方面,该产品同剥皮水洗板相比也有明显优势。该产品生产过程中没有剥皮和水洗工艺流程,相对来说电力消耗、木材消耗和水消耗更低。没有水洗工艺流程,产生的污水较少;同时,木片含水量小,干燥负荷也会降低,而干燥负荷低就意味着产能更高。笔者做过简单对比,剥皮水洗板的电力消耗、木材消耗和水消耗分别比增白型中/高密度纤维板大约高出每立方米8 kW. h、0.05 t和0.4 t。

增白型中/高密度纤维板可以贴面、镂铣、吸塑和开槽,比较适合用于生产高档橱柜门、墙板和强化木地板。随着人们生活水平的不断提高,对居室环境的要求也越来越高,宜居和环保理念已深入人心。因此,视觉效果好的增白型中/高密度纤维板产品越来越受到普通消费者的关注和青睐。

消费者的喜好也影响了下游家居企业的板材原料选型,家居企业更多地选择增白型中/高密度纤维板产品作为原材料使用。因为客户接受度高等原因,目前该产品在市场上是供小于求的状态,使得该产品的每立方售价要高于普通纤维板产品200~500元,其产品每立方利润空间要高出普通产品利润空间大约100~200元。

增白型中/高密度纤维板产品生产条件相对苛刻,需要合理搭配使用原材料,特别是大径杨木的使用。因此,稀缺的大径杨木也限制了该产品的生产规模。这一点也是增白型中/高密度纤维板产品每立方售价较高的原因之一。在速生意杨生长密集地区的中/高密度纤维板生产企业可以利用良好的原料条件试制增白型中/高密度纤维板。

2 增白型MDF关键生产工艺

2.1 木片制备

1)原料选择

木材原料宜选直径大于8 cm的大径杨木。直径小于8 cm的小径杨木一般生长期短,木纤维较短,长宽比小,木纤维有效成分少,纤维得率低,树皮含量高,易造成板面树皮黑点多。直径大于8 cm的大径杨木生长期长,木纤维较长,木纤维有效成分高,纤维得率高,树皮含量少,板面树皮黑点少。此外,均匀木材削片后,木片宜放置在室外堆场发酵5~15天,均衡水分。放置少于5天,木片通常水分大,后续干燥负荷增大,影响生产速度。放置时间超过15天,木片可能会过发酵而颜色变深,影响板材白度。

2)木片筛选

对于大小均匀和水分均衡的木片,可直接通过摇筛最大限度地去除妨碍增白效果的粉尘、树皮、树叶、塑料纸、泥沙等杂物垃圾,然后使用大功率风机鼓风吹去木片瀑布中的杂物、细屑等,减少木片的杂质。

3)漂白剂投放

在筛选后木片中加入漂白剂。漂白剂常备于漏斗装置中通过阀门调节,利用自重均匀混入筛选后的木片中,漂白剂和木片一起送入热磨系统。漂白剂在木塞螺旋、拨料器、卸料螺旋和磨片等设备的压缩、搅拌和搓揉作用下,与木片和木纤维充分混合,并在高温条件下发生氧化反应破坏木材中的显色基团和助色基团,使木纤维颜色浅化和均一。漂白剂加入量为每吨木片3~6 kg。

2.2 纤维制备

1)木片预蒸煮

筛选后的木片和漂白剂一起通过皮带进入预蒸煮缸,预蒸煮温度50~60 ℃,时间1~2 min。预蒸煮后用木塞螺旋挤压木片,挤出含大量木材浸提物的深黄色挤出水,木片和漂白剂也被压缩、混合,之后混合了漂白剂的木片进入蒸煮缸。

2)木片蒸煮

蒸煮缸内温度160~180 ℃,时间2~3 min,压力0.75~0.85 MPa。适度蒸煮,防止纤维弹性降低和颜色变深。

3)纤维分离

蒸煮过的木片由卸料螺旋带入磨室体内,磨室体内压力0.70~0.75 MPa。木片在一定热量和压力条件下被磨片机械搓揉解纤。

4)调施胶

当木纤维从热磨机进入喷浆管时,施胶、施蜡和施加固化剂。具体的施加量根据客户要求和产品用途决定,脲醛树脂胶施加量通常为160~260 kg/m3,固体固化剂施加量通常为胶量的0.5%~2%(固化剂为浓度20%的硫酸铵溶液)。其中,需要注意两点:一是注意胶黏剂过滤器、熔融石蜡过滤器和固化剂过滤器的检查和清理;二是保证胶、蜡和固化剂流量和压力,防止胶渣、蜡液和固化剂中杂质进入板内成为胶斑、蜡斑和污斑影响产品外观。

5)纤维干燥

该工序和普通中/高密度纤维板干燥工序工艺基本无区别,适当注意控制纤维含水率的稳定性。木纤维从喷浆管中喷射进干燥管道干燥,干燥后的纤维含水率为7.5%~9%。烘干后的木纤维筛分值为20目以上的占总纤维重量的5%~10%,木纤维筛分值为200目以下的占总纤维重量的10%~15%。

2.3 铺装、热压和后处理

1)铺装和热压

增白型中/高密度纤维板和普通中/高密度纤维板的铺装、热压工序基本相同,但要注意压力的控制。铺装机将干燥后的木纤维均匀铺装,并预压平整后进入压机,因为增白型中/高密度纤维板木纤维弹性大,热压机压制时反弹力较大,需要更大的热压压力来克服木纤维的反弹力。其次,较好的木纤维弹性,使得热压各阶段位置反弹大,需随时监控下线毛板的厚度和检测剖面密度分布曲线,以防毛板厚度的偏差和剖面密度分布不合理。此外,为保证产品颜色白净和传热效果,多采用低油温低车速的工艺压制,且应注意板内气压监测,防止在卸压排气时产生鼓泡或分层等废板。

2)后处理

热压成型后毛板进入后处理冷却翻板机迅速冷却降温,防止高温下胶液水解,并消除毛板内应力。待板材温度降到60 ℃以下后进行堆垛养生。

2.4 砂光、锯切

砂光基本与普通中/高密度纤维板相同,只是在锯切时需注意调整锯片转速和锯切进给速度,以防止板边产生糊边或拉毛等现象。糊边或板边拉毛等缺陷均会影响增白效果。必要时可以对板边进行磨边处理,以提高板边白度和整件板的视觉效果。

3 结语

中/高密度纤维板市场竞争已白热化,随着各类原材料价格上行,中/高密度纤维板制造成本居高不下,而市场竞争加剧,使得产品利润空间不断下降。中/高密度纤维板制造企业只有不断迎合市场,持续满足消费者日益增长的各种需要,提升客户满意度和提高市场占有率,从而摆脱经营困境。

笔者所在的板材企业,积极探索中/高密度纤维板高附加值产品之路,创新和改进生产工艺,试制成功了增白型板材、阻燃型板材和防潮型板材等,实现了产品升级,满足了客户需求,取得了较好的社会和经济效益。